TUNE の歴史は1988年に始まりました。フランスと国境を接するドイツ南西部の"黒い森"を意味するシュヴァルツヴァルト生まれのUli Fahl / ウリ・ファールは、潤滑油メーカーの化学者として働きながら週末にはアルプスをクライミングしていましたが、ふとした瞬間に "より楽しんで乗るためにバイクの重量を少しでも軽くする方法" を考え始めました。

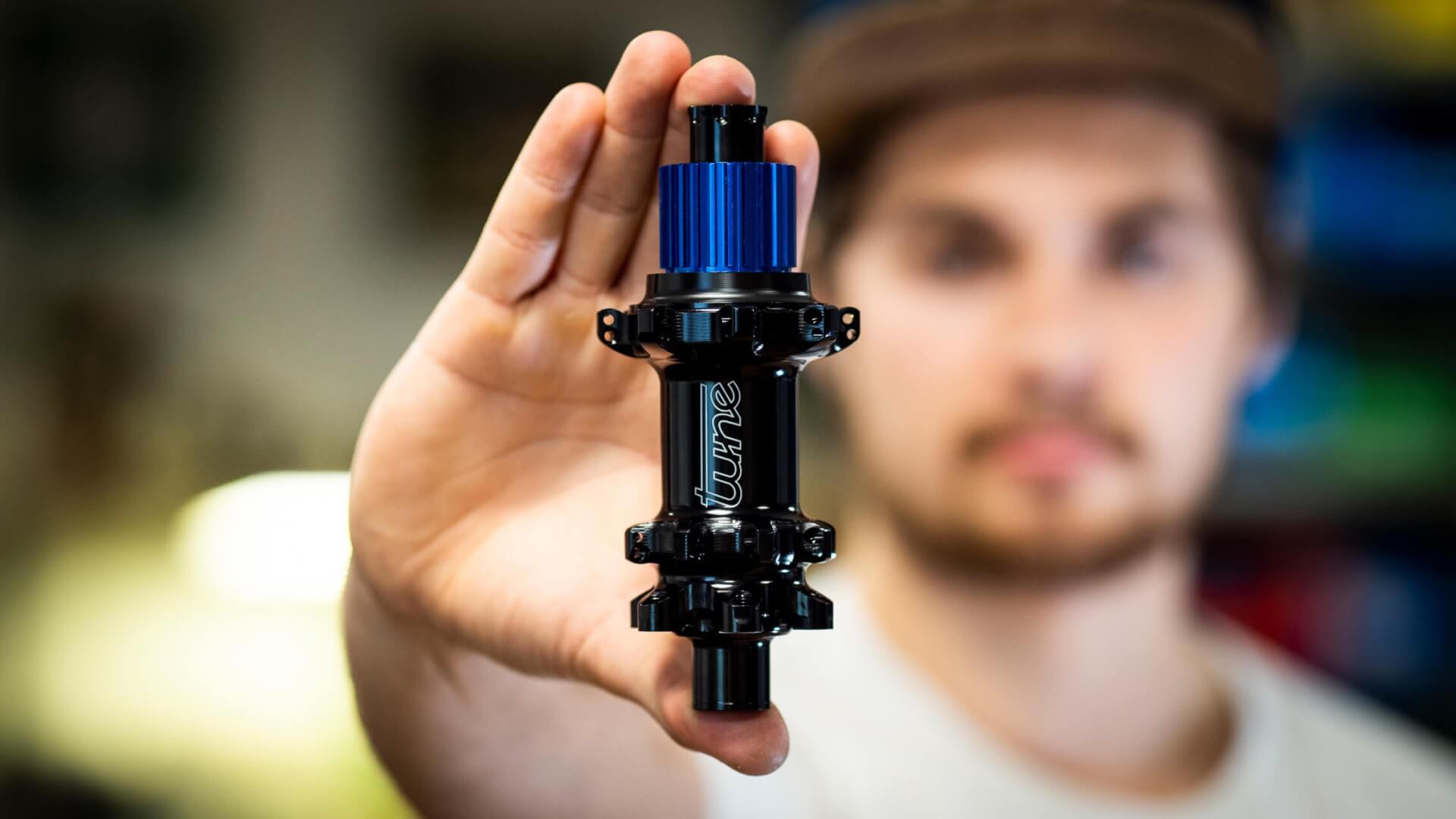

TUNE の歴史の中で最も古いとされるクイックリリースをはじめとし、卓越した軽量性と耐久性を兼ね備えたステム、シートポスト、シートクランプなどのコックピットパーツやコンバージョンキットやスモールパーツが充実したハブ。

どれも精密な機械加工によりアルミニウムの一塊から削り出され、素晴らしい表面仕上げと七つの異なる鮮やかなカラーが特徴的の製品群が冷めることのない情熱と探究心により生み出され続けています。

The heart of tune / TUNEとは

In-house production

TUNEの中核となるのが社内生産です。自社工場では、最高品質の合金を使用して、精巧な部品を旋盤やフライス盤で加工しています。

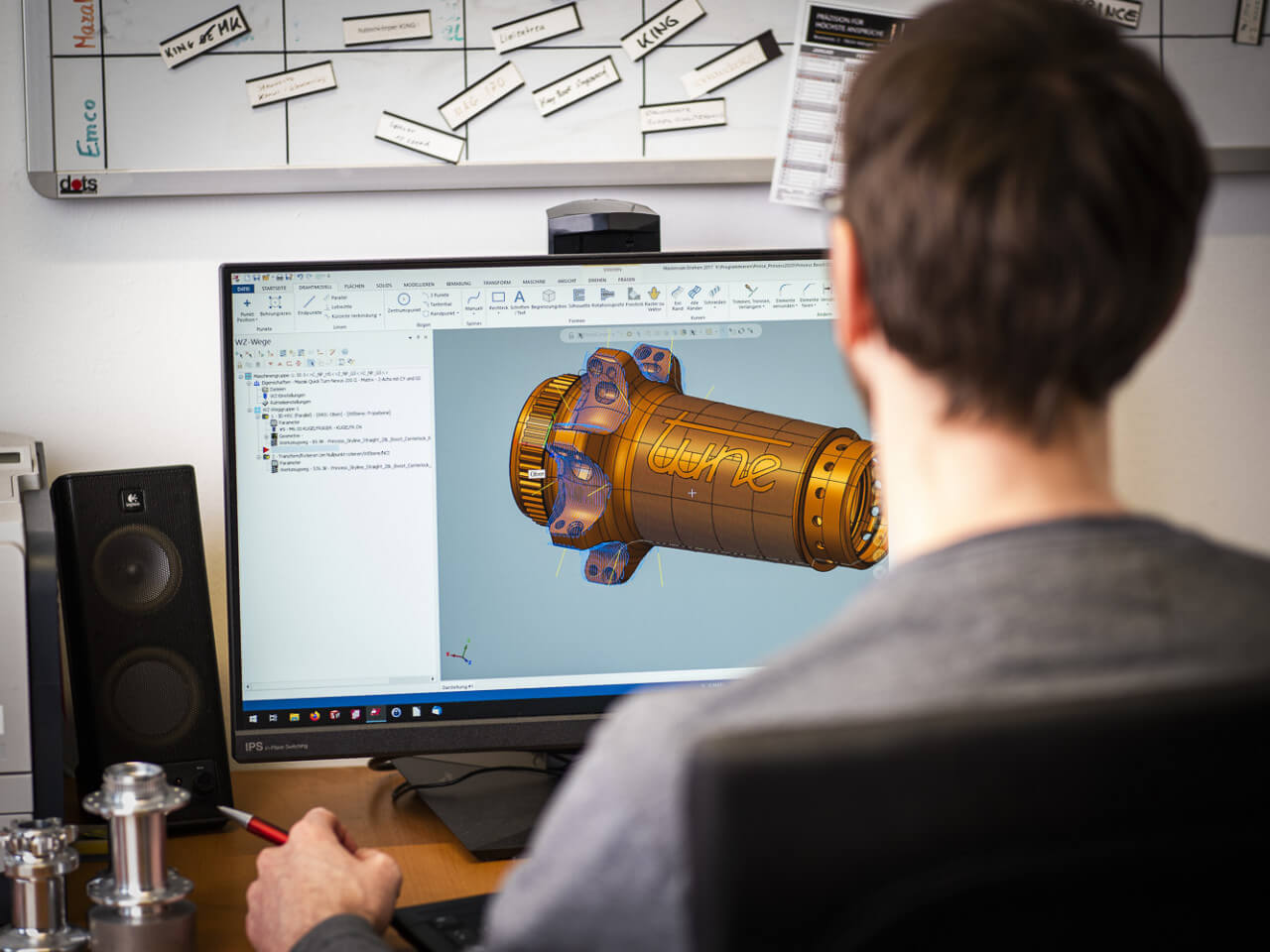

生産のすべての段階を担当するのは、フリードヘルムとデニスです。彼らは原材料から仕上げの機械加工部品まで、確かな手腕と経験で仕事を進めています。製品の3D-CADモデルは現代のソフトウェアを駆使してCNCマシンで実行可能なコードへと変換されます。最終的にフリードヘルムが最適なツールと正しい生産方法を用いて、世界最高品質の自転車部品を製造しています。

Machining / マシニング

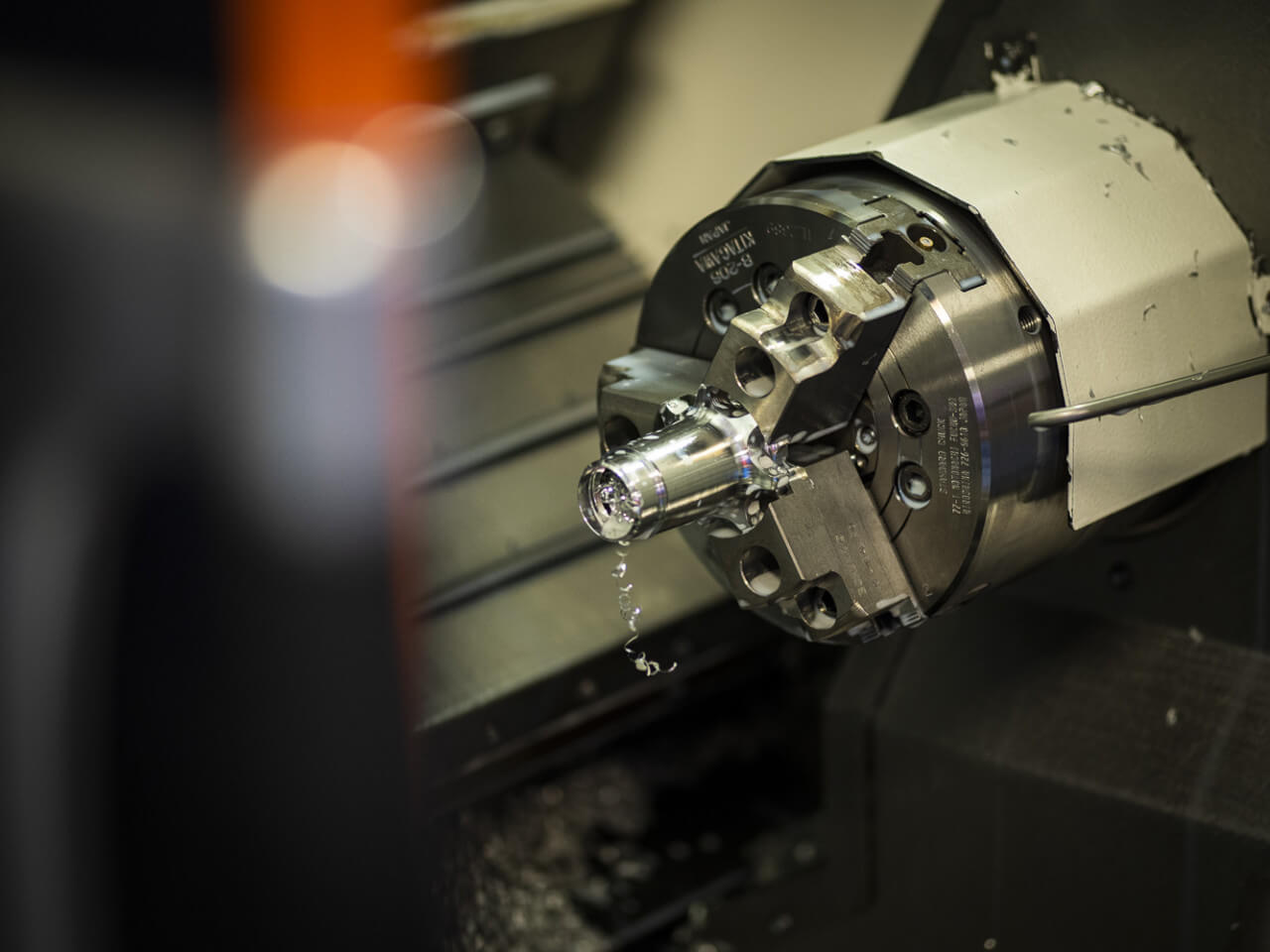

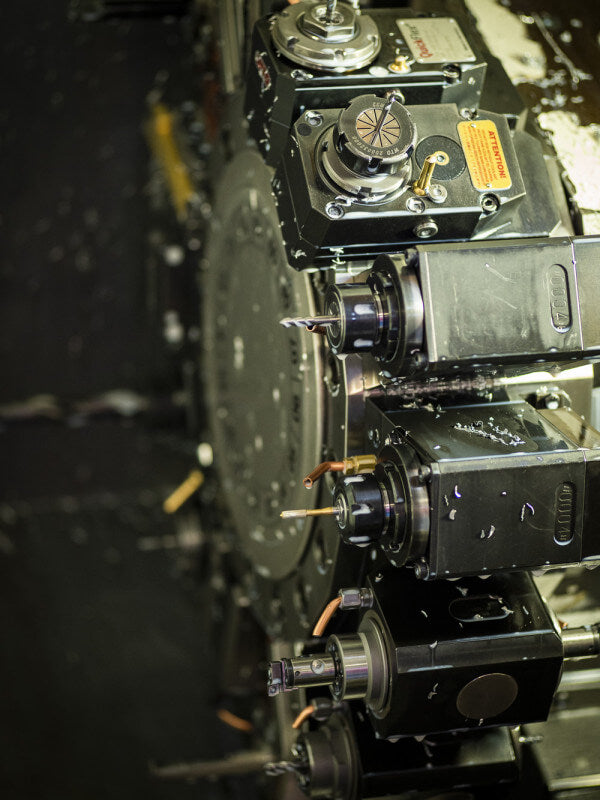

プログラムが作成されると、適切なツールが搭載されたマシンが製造を開始します。自動化ソリューションにより、CNCマシンは数時間にわたって自律的に生産できます。

さまざまなツールを使用して、生材から望ましい部品が徐々に形成されます。機械加工後、生材の約10〜15%しか仕上がった部品として残りません。発生したくずは、種類に応じて収集され、リサイクルされます。

異なる部品に切り替える際には、マシンに異なるツールを装着し、寸法を測定する必要があります。この設定プロセスは時間と精度が必要ですが、異なる部品を生産する際の繰り返し性を確保します。

Quality control / 生産品質管理

生産中、部品の寸法許容差は常に確認され、完璧な品質を確保しています。

最も厳密な許容差、例えばハブ内のベアリングのハウジングの場合、冬の間に開いた工場のドアでも寸法の変化が生じる可能性があるため、後工程では各ハブボディが必要な許容差を満たしているかどうかを確認するための検査が1点ずつ行われます。

すべての部品ごとに完全なテストレポートが用意されています。検査手順と許容差はレポートに詳細に記載され、品質管理プロセスをスムーズに進めるためのガイドとなっています。